Soğutma cihaz ve ekipmanları

3-SOĞUTMA CİHAZ VE EKİPMANLARI

Günümüzde en çok rastlanan soğutma çevrimleri buhar sıkıştırmalı soğutma çevrimleridir. Buhar sıkıştırma çevrimlerinde kullanılan cihaz ve ekipmanlar şöyledir.

5 ana kısımdan meydana gelmektedir.

-

Soğutma kompresörü ( Buhar Sıkıştırmalı ).

-

Kondanser ( sıkıştırılmış buharı yoğuşturucu ).

-

Evaporatör ( buharlaştırıcı soğutucu ).

-

Genişleme aparatı ( Expansion Valfleri, kılcal borular, basınç düşürme memeleri, seviye kontrol cihazları).

-

Boru donanımı, yardımcı aksamlar, soğutucu akışkan kontrol elemanları.

3-1 Soğutma Kompresörleri

Soğutma kompresörlerinin sistemdeki görevleri;

-

Evaporatördeki ısı ile yüklü soğutucu akışkanı buradan uzaklaştırarak ve böylece arkadan gelen ısı yüklenmemiş akışkana yer temin ederek akışın sürekliliğini sağlamak.

-

Buhar haldeki soğutucu akışkanın basıncını kondanserdeki yoğuşma sıcaklığının karşıtı olan seviyeye çıkartmaktır.

İdeal kompresörde şu özellikler aranır;

-

Sürekli bir kapasite kontrolü ve geniş bir yük değişimi-çalışma rejimine uymak.

-

İlk kalkışta dönme momentinin mümkün olduğunca az olması.

-

Verimlerin kısmi yüklerde düşmemesi.

-

Değişik çalışma şartlarında emniyet ve güvenirliğini muhafaza etmesi.

-

Titreşim ve gürültü seviyelerinin kısmi ve tam yüklerde ve değişik şartlarda belirli seviyenin üstüne çıkmaması

-

Ömrün uzun olması ve arızasız çalışması

-

Daha az güç harcayarak birim soğutma değerini sağlayabilmesi.

-

Maliyetinin mümkün olduğu kadar düşmesi.

Bu özelliklerin hepsini sağlayan kompresör yoktur denebilir. Sıralanan özelliklerde en fazlasını sağlayan kompresör seçilecektir.

3-1-A POZİTİF SIKIŞTIRMALI KOMPRESÖRLER

-

Pistonlu kompresörler

-

Paletli dönel kompresörler

-

Helisel vida tipli kompresörler

-

Çift spiralli scrool kompresörler

-

Trakoidal kompresörler

Soğutma sistemlerinde genellikle helisel vida tipli olanlar ve pistonlu kompresörler kullanılmaktadır. Pistonlu kompresörler ayrıntılı olarak ele alınacaktır.

3-1-A-A Pistonlu Kompresörler

Bir silindir içerisinde gidip gelme hareketi yapan bir pistonla sıkıştırma işlemini yapan bu tip kompresörlerde tahrik motorunun dönme hareketi bir krank-biyel sistemi ile doğrusal harekete çevrilir. Eski tip bazı çift etkili kompresörlerin,yatık tip pistonlu buhar makinaları ile hareketlendirilmesinde hiç dönel hareket olmadan da çalışma durumlarına rastlamak mümkündür. Bugünkü pistonlu soğutma kompresörleri genellikle tek etkili, yüksek devirli ve çok sayıda silindirli makinalar olup açık tip kayış kasnak kavramalı veya hermetik tip kompresörler (Amonyak hariç ) dizayn ve imal edilmektedir.

Pistonlu kompresörlerin uygulanma şartları, birim soğutucu akışkan soğutma kapasitesine isabet eden silindir hacmi gereksinimi az olan ve fakat emiş/basma basınç farkı oldukça fazla olan soğutkanlar için uygun düşmektedir. Amonyak ,R-12, R-22, R-502 başlıcalarıdır. Açık tip pistonlu kompresörlerin bugünkü silindir tertip şekilleri genellikle düşey I,V,W, 1 VE 16 silindirli ve tek etkili olup yatık ve çift etkili kompresör dizaynı hemen hemen terkedilmiştir.

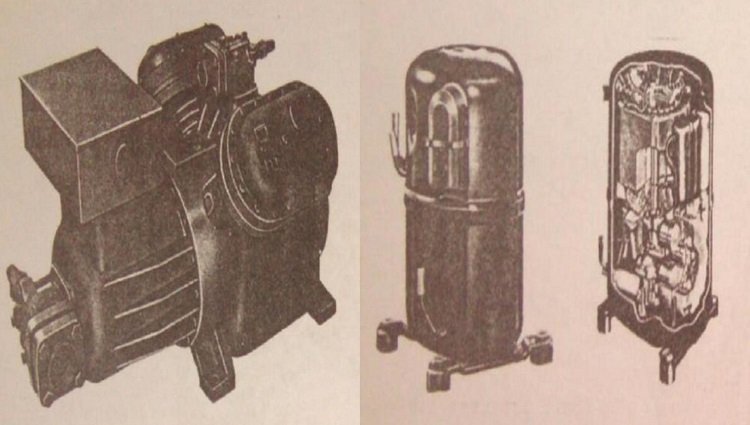

Yarı-hermetik ve tam hermetik kompresör görünüşleri

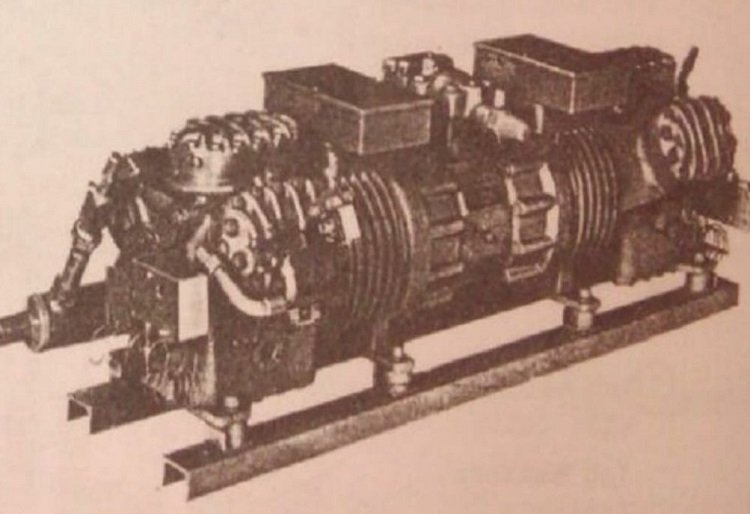

Tandem tip kompresör görünüşü

3-1-A-B Pistonlu Kompresörlerin Ana Kısımları

3-1-A-B1 Kompresör Gövdesi Ve Silindirler

Kompresör içerisindeki silindirleri, karter ve yağlama yağını ,piston, krank-biyel mekanizmasını ,emme ve basma valflerini toplayan, valf pleytlerini silindir kapaklarını ana yatakları, kapasite kontrollülerde kapasite kontrol mekanizmasını ve diğer gerekli aksamları kompresör gövdesi içinde ve etrafında toplanmaktadır. Tek veya 2 parça olarak yapılmaktadır. 2 parçalı dizaynlarda silindirler ayrı olarak yapılıp karteri havi gövdeye, contalı şekilde, cıvatalarla sıkıca monte edilir. Genellikle yüksek vasıflı dökme demirden ve alüminyum alaşımlarından, sızdırmazlık sağlanması ön planda tutularak tasarlanmaktadır.silindirlerin dış yüzeylerinde kanatçıklar bırakılarak havanın soğutma etkisi artırılmış olur. Silindirlerin gömlekli dizayn tertibine genellikle büyük kapasiteli kompresörlerde rastlanmaktadır.

3-1-A-B2 Piston, Segman, Piston Pimi

Bugünkü soğutma kompresörlerinin pistonları genellikle alüminyum alaşımlarından ve genellikle ve dökme demirden yapılmaktadır. Pistonun soğutucu akışkanı sıkıştırması işleminde sızdırmazlık yüksek seviyede tutularak ve mümkün olduğu kadar az enerji harcayarak yapması ve ömrünün yeterli derecede uzun olması beklenir. Sızdırmazlığın sağlanması, piston-silindir aralığının azlığına, segmanların durumuna ve yağlanmanın seviyesine bağlı olacaktır. Piston-silindir aralığı dökme demir pistonlarda silindir çapının % 0,04’ ü mertebesinde yapıldığında sızdırmazlık için segman ilavesine gerek göstermemektedir. Daha fazla aralık olduğunda segman ilavesi gerekmektedir.

3-1-A-B3 Silindir Kapakları

Bir soğutma sisteminde kompresörün en yüksek sıcaklıklığa maruz kalan bölgelerinden birisi olan silindir kapakları ya emme ve basma valfleri ile birlikte yapılır veya valfler ayrı bir pleyt üzerinde toplanarak, silindir kapağı sadece emme ve basma yollarını ihtiva eder. Sıcaklığın fazla yükselmemesi için silindir kapaklarından ısının atılması maksadıyla hava soğutucu kanallar konulur. Bazı kompresörlerde ise suyla soğutma gömlekleri bırakıldığı gibi bazen de soğutucu akışkanın soğutmasından yararlanılacak şekilde dizayn edilir.Silindir kapaklarının da soğutkanı transfer etmesi sırasında sıkıştırma darbelerini de mümkün olduğunca absorbe etmesi beklenir. Aksi halde hem aşırı ses ve sarsıntı hem de kondanserde şok darbeleri görülecektir. Silindir kapakları çoğunlukla iyi kalite pik döküm veya çelik dökümden, alüminyum gövdeli kompresörlerde alüminyum dökümden yapılmaktadır. Kapaklara silindirlere, araya mümkün olduğunca ince bir conta konularak, cıvatalarla sızdırmaz şekilde monte edilirler.

3-1-A-B4 Emme Ve Basma Valfleri

Bir soğutma kompresöründe en kötü ve zorlu çalışma şartlarına maruz kalan ve buna göre kalitesinden, tasarımından taviz verilemeyecek sistem elemanıdır. Kompresörün volumetrik verimini ve sıkıştırma işleminin verimliliğini etkilediğinden emiş ve basma klepelerinin konstrüksiyonu kompresör dizaynında çok etkilidir. Bu nedenle kompresörün en önemli ve hassas olması gerken elemanıdır.

-

Sağlam dayanıklı ve uzun ömürlü olması

-

Valf basınç kabının az olması

-

Geçişlerin aksi yönde akışların asgari seviyede olması

Soğutucu akışkanın geçme hızına göre basınç kayıpları artacaktır. emme ve basma valfleri bu kayıpları en aza indirgemelidir. Bu hız seviyeleri Amonyak kompresörlerinde 60 m/s, R-12 ve R-22 kompresörlerinde 45 m/s değerlerini aştırmayacak tarzda emme ve basma valfleri seçilmelidir.Valfler kolayca, az bir basınç farkıyla açılabilme ve klepeden geçerken gazın akış yönü mümkün mertebe değişmemelidir. Geçiş yönünün tersi yönlerde geriye doğru akışı önleyici karakterde olması yani seri ve sıkı kapanışla olması çok önemlidir. Bu özellikler valf kütlesinin az olması ve hafif malzemeden yapılması kursunun kısa olması ile sağlanabilecektir. Bunların yanında valfierin dış etki olmadan açılıp kapanabilmesi aranan özelliklerindendir. Baskı yayı ile tasarımın desteklenmesi gerekmektedir. Valflerin dizayn ve yerleştirilmesinde kompresörün üst ölü nokta silindir hacminin artırmayacak şekilde yerleştirilmesi gerekir.

Kompresörlerde çıkış valfleri genellikle silindir kapağına monte edilir. Emme valfleri ise silindir kapağına yerleştirilebildiği gibi piston başına da konulmaktadır. Büyük kompresörlerin valfleri genellikle değişebilir tarzda dizayn edilmektedir.

3-1-A-B5 Contalar

Kompresörün iç ve dış kısımlarını ayırabilen sökülüebilir yüzeylerde, sızdırmalzığı sağlayan elemanlara gerek vardır. Bu elemanlar conta adıyla anılmaktadır. Gerek yağlama yağından gerekse soğutucu akışkandan etkilenmemesi gerekir. Ayrıca esnek olması ve çalışma şartlarında yapısının bozulmaması gerekir. Asbest, mantar, kurşun, selüloz esaslı malzemeler, Alüminyum ve bazı sentetik malzemeler, sistemde kullanılacak soğutucu akışkan cinsine göre seçilmelidir. Contalar kompresörlerde kullanılacağı zamana kadar iyi muhafaza edilmelidir. Özellikle rutubetli ortamlar conta yapısının bozulmasına sebep olmaktadır.

Kompresör overhaul ( bakım, yenileneme) işlemlerinde contaları genellikle yenilemek gerekir. Press ile ve lazer kesim metodları ile üretilen contaların kalınlıkları ve iç dizaynının orjinali ile aynı olması çok önemli bir husustur. Emiş kısmındaki conta kalınlığı artırılır veya azaltılırsa volumetrik verimi doğrudan etkiler. Bunun yanında ince contalar sızdırmazlığı tam olarak sağlayamazlar. Belirlenen optimum değerlere riayet edilmelidir.

İkinci el kompresörlerde sık sık rastlanan conta hatalarının önüne geçebilmek için malzeme seçiminde kompresörün markası, modeli ve kullanılan conta malzemesinin orijinal olmasına riayet edilmesi ve de buna ek olarak pleytlerdeki valflerin işlerini etkilemeyecek şekilde olmasına riayet edilmesi daha sağlıklı seçim olacaktır. Valflerin hassas oluşu kadar contalardan da taviz verilmemesi gereklidir.

Contaların montajı esnasında kullanılacağı yüzeylerin de pislik, yağ, toz gibi maddelerden arındırlması ve yüzeylerin düzgün olmasına dikkat edilmelidir.